中文

中文

English

Europe

欢迎访问德马工业官网

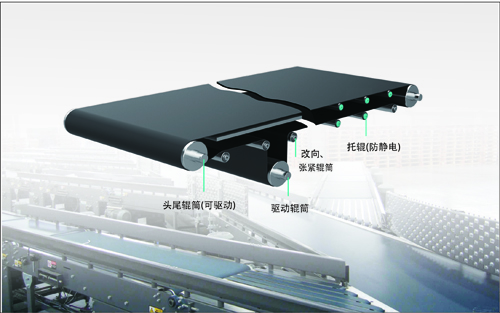

在互联网高速发展的今天,物流、仓储市场日益繁荣,输送设备成为了物流、仓储企业的主要装备。辊筒作为输送设备的主要组成部分,结构与质量的好坏,直接影响了设备的正常运转。德马工业作为全国最大的辊筒制造厂商,研发生产的带式辊筒系列,以其独特的生产加工工艺和高标准的产品质量,满足了各行业输送装备的需求。

传统的辊筒制作采用普通的焊接模式,以手工焊接或气体保护焊接为主,焊接以添加焊接材料融合而成,辊筒加工工艺复杂,生产效率低,焊接质量不稳定,焊点出现虚焊、气孔、断裂现象常有发生。

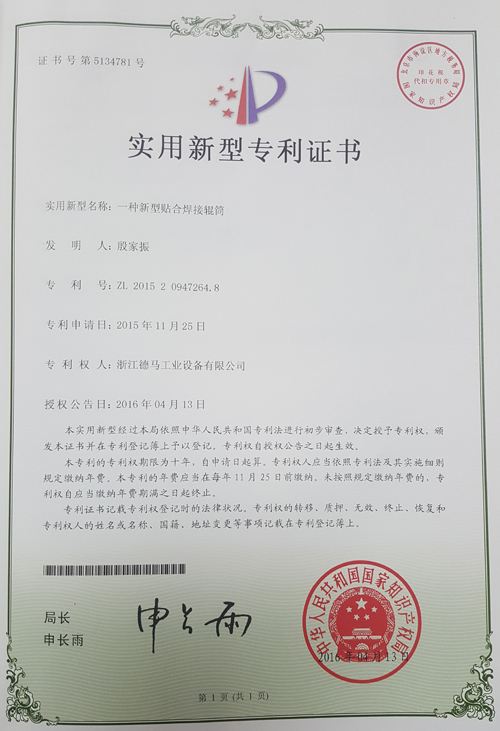

为了解决这个难点,我们通过研发,采用了新的焊接技术——摩擦焊接。并获得了国家专利。

采用摩擦焊接技术,筒体焊接制作更加简单、方便、快捷。焊接时只需封头和筒体进行摩擦,产生高温后通过挤压塑化即可,焊接面积大,保证端面100%的融合。焊接点属于锻造结构,强度超过母材,焊接时无须添加任何焊接材料,避免了由于第三种焊材的介入而导致杂质融入焊缝的风险。焊接质量稳定,加工时间快,只需短短3—5秒,生产效率大大提升。通过焊点切割、拉伸试验分析,焊点熔渗性更好,无气孔,焊接强度大,可以满足输送行业高速、重载的运行模式。

熔接深度

组织状态

通过这种摩擦焊接技术,我们对轴头的加工工艺进行了调整,在焊接前进行了调质处理,在封头制作前,通过焊前预热、焊后保温等一系列工艺,防止了在摩擦焊接过程中由于工件局部产生高温后温度下降过快而发生组织脆性、调质件高温退火硬度下降的弊端。测试结果表明,焊接前和焊接后工件硬度保持一致,满足不同客户对轴头硬度的技术要求。

摩擦焊接技术的应用,使得产品制作工艺更加简单,质量更加稳定,制造周期缩短,交货周期进一步加快,能够更快的响应客户要求,从而提高了客户满意度。相信在不久的将来,德马工业新型摩擦焊接辊筒必将成为客户争相追捧的明星产品。

浙公网安备 33050202000392号