中文

中文

English

Europe

欢迎访问德马工业官网

随着新时期自动化、智能化快速发展,动力和重型辊筒在未来市场上担当着不可或缺的重要角色,因此焊接这道工序被很多企业列为特殊过程。随着德马工业不断的发展壮大,动力与重型辊筒的订单也越来越多,焊接量的增加,同时也暴露出诸多问题;

1、气瓶更换频率过高,一年损耗工时约324小时。

2、切换中时常发生 “气体调节器” 摔坏及高频率的拆、装切换,造成流量调节器设定值与实际值偏差大。

3、当气瓶流量接近或低于每分钟5L时,会因气体流量不足造成返工或报废。

4、气瓶容量小,数量多,经常发现刚进厂满装的气瓶漏气,直接造成成本增加。

5、6S查检经常发现气瓶放置不当和气管凌乱。

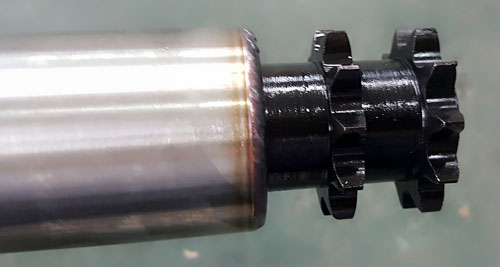

瓶装气体焊接表面状态和深层气孔:

诸多问题的困扰,激发了德马工业团队的智慧,经过周密的数据分析、评估和调研;一套灌装液态供气设备顺利地安装到位,该供气公司属国际级大企业,相对气体纯度高且稳定,整套设备安全、先进,焊接技术力量雄厚。

为验证灌装气体和相关设施符合焊接质量要求,专题讨论后决定,对瓶装和灌装气体分别进行对比性焊接测试(每个规格瓶装3支,灌装3支),由上海专业测试设备进行抗拉强度测试,测试结果对比,其中¢38不锈钢氩弧焊接灌装低于瓶装。

结果输出后及时与供气公司进行沟通,并邀请供气公司焊接方面的专家到现场进行查找和分析,经专家和专业仪器验证发现;混合气体比例、管道压力、流量调整器有偏差。按专家要求和建议及时进行调整和更换(新购的调节器也经过苏州市计量测试研究所进行校验)。

经过一个多月的查找、验证、分析和调整,结果灌装气体焊接强度及外观状态都好于瓶装气体:

1、 焊接表面状态比瓶装光滑、均称,无气孔。

2、 焊接抗拉强度测试全部通过。

3、 灌装气体焊接3个月数据统计分析,焊接不良率降低少于1.5%(2016年5.5%),基本未发生因气体原因造成返工或报废。

4、 筒线班组效率提升了约20% ,交期缩短约0.5天。

5、 工作环境明显提升,相对安全隐患也有较大改善。

经过一次全方位的体检和3个月的试运行,结果表明灌装液态气体焊接质量远优于瓶装气体;这是一次颠覆性提升,不仅提高了产品质量和生产效率,同时也让德马工业辊筒创造更具竟争力,让客户用的更放心。

浙公网安备 33050202000392号